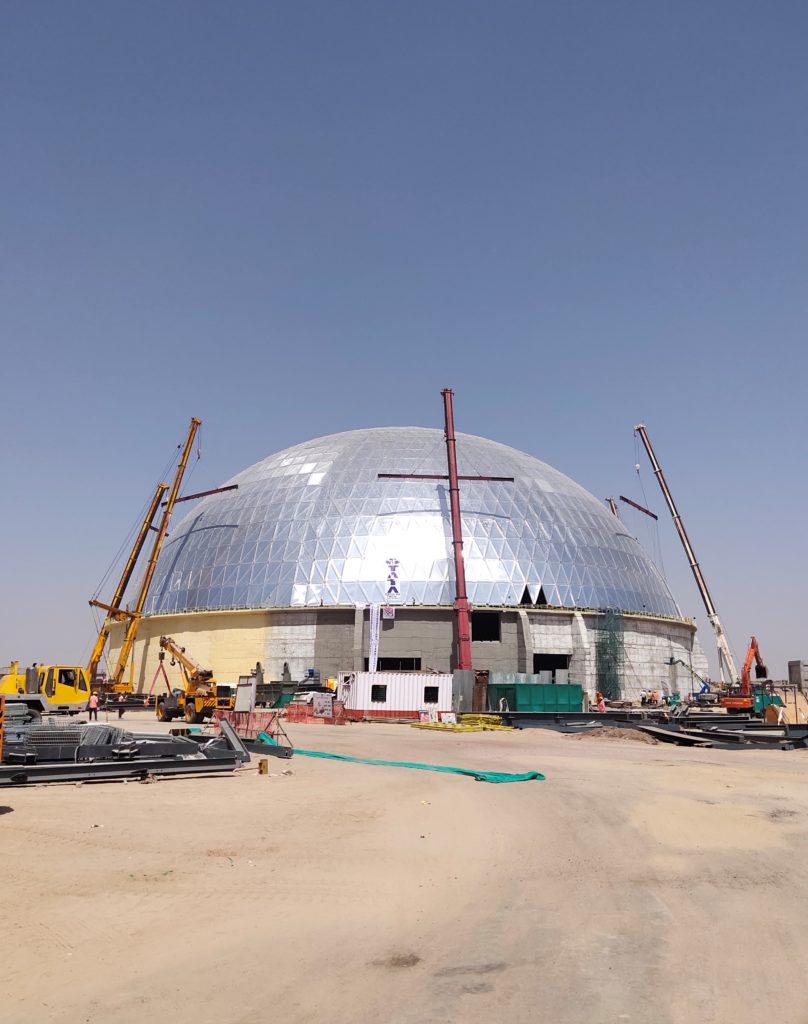

Non ci sono dubbi, per l’amministratore delegato di Steel Carriers, Sunil Makad. “Per un lavoro così complesso, che richiedeva tempi molto brevi, le uniche gru che potevano portare a termine l’impresa con la massima probabilità di successo erano proprio le nostre Tadano all terrain – conferma il manager dell’impresa indiana – Ne abbiamo un gran numero nella nostra flotta e siamo stati in grado di coordinarle perfettamente per un’operazione di sollevamento in più fasi”. In particolare, la complessità dell’intervento in questione consisteva nel sollevare all’unisono una cupola da 250 tonnellate dal diametro di 126 metri fino a un’altezza di 16 metri per appoggiarla sui relativi supporti in acciaio e coprire un deposito di prodotti industriali. Otto le unità Tadano messe in campo, con diverse capacità di sollevamento.

Le otto gru in questione comprendevano i modelli AC 1000-9, AC 700-9, AC 500-1, AC 500-2, AC 350-6, AC 350-1, AC 250-1 e AC 200-1. Uno dei vantaggi cruciali alla base di queste gru tuttoterreno riguarda la manovrabilità, fattore fondamentale per il trasferimento rapido – da sedi sparse un po’ in tutto il Paese – in questo cantiere nel Rajasthan. “Le gru provenivano da Assam, Meghalaya, Gujarat, Maharashtra e Goa – ci informa Makad – Tuttavia, queste grandi distanze non ci hanno impedito di condurre sul posto tutte le gru, insieme ai 22 rimorchi di attrezzature e accessori e a due veicoli commerciali, in soli sei giorni grazie a un meticoloso programma di intervento”. Senza contare l’eccezionale facilità di montaggio, per una tempistica di installazione portata a termine in soli due giorni. “Abbiamo installato tutte le gru con una configurazione standard, senza estensioni supplementari, e solo per l’AC 350-1 e l’AC 350-6 con l’opzione Superlift”, riferisce ancora Sunil Makad.

Due anni di preparazione “La sfida più grande è stata quella di coordinare il tiro combinato con assoluta precisione – sottolinea Mekad – Ecco perché abbiamo escogitato una sofisticata strategia di comunicazione tra gli operatori – con l’ausilio di walkie-talkie – che ha coinvolto anche il personale adibito al controllo e al coordinamento delle operazioni”.

Per perfezionare il piano di sollevamento, gli esperti di Steel Carriers hanno impiegato circa due anni. Il sollevamento combinato, con otto gru dalle diverse capacità, ha richiesto una distribuzione ottimale del peso operativo applicato al manufatto, secondo le differenti postazioni delle macchine. Per raggiungere questo obiettivo calibrato, il team di Steel Carriers ha dovuto prima determinare il baricentro esatto del carico, attraverso calcoli complessi. E per rendere le cose ancora più difficili nel momento decisivo, le lunghezze del braccio non erano le stesse per tutte le gru, e questa problematica ha comportato una progettazione d’assetto di eccezionale precisione per mantenere la cupola in posizione perfettamente orizzontale durante tutte le fasi del sollevamento. “Tuttavia, la nostra meticolosa pianificazione del tiro, ci ha permesso di avere tutto sotto controllo in ogni momento – rimarca ancora Sunil Makad, che si è avvalso della preziosa consulenza in loco dell’ingegner Vetri Manikandan, di Tadano.

Le otto gru Tadano hanno dapprima sollevato parzialmente – la cupola in modo che i tecnici di montaggio sulle piattaforme aeree potessero installare dei supporti sul bordo – La cupola è stata quindi sollevata ulteriormente per far sì che gli operatori potessero estendere i supporti installati, con elementi aggiuntivi e, dopo ogni sollevamento parziale, un team di supervisione ha applicato dei segni distintivi sulle pareti della cupola per assicurarsi che il sollevamento procedesse in modo perfettamente uniforme. Questa sequenza è stata poi ripetuta fino a quando la cupola ha raggiunto un’altezza di 16 metri. Per raggiungere questo obiettivo, il team Steel Carriers ha lavorato 24 ore su 24 per sette giorni, con turni notturni che hanno mitigato o sforzo di lavorare con temperature diurne che in Rajasthan salgono fino ai 45°C.